알루미늄 니켈 코발트 자석(AlNiCo 자석)

알루미늄니켈코발트자석(AlNiCo Magnet)은 알루미늄, 니켈, 코발트를 주성분으로 하고 철, 구리, 티타늄 등 기타 원소가 소량 함유된 영구자석이다. 높은 투자율, 열 안정성 및 내식성을 가지며 고온에서도 높은 자기 특성을 유지할 수 있습니다. AlNiCo 자석은 -200°C ~ 500°C의 온도 범위에서 자기 특성을 유지할 수 있습니다. AlNiCo 자석은 전기 모터, 센서, 발전기, 계전기, 기타 픽업, 스피커 및 전자 기기와 같은 분야에서 널리 사용됩니다.

AlNiCo 자석은 강한 자기 특성을 갖고 있지만 보자력이 상대적으로 낮아 자화되기 쉽습니다. 그러나 내식성이 매우 높으며 실외 또는 열악한 환경에 적합합니다.

알니코 자석(AlNiCo Magnet)은 우수한 자성, 넓은 온도 범위에서의 안정성 및 내식성을 갖춘 영구 자석의 일종입니다. 강력하고 안정적인 자기장이 필요한 다양한 응용 분야에 널리 사용됩니다.

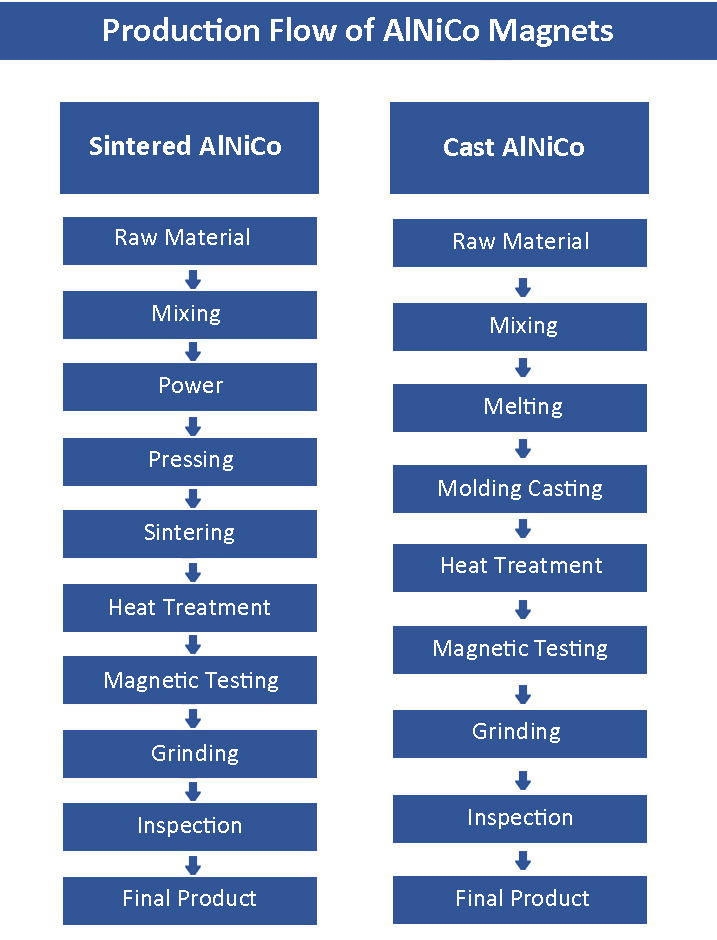

AlNiCo 자석은 일반적으로 주조 또는 소결 공정을 사용하여 준비됩니다. 일반적으로 소결 알니코 자석은 주조 알니코 자석보다 자기 특성이 더 높습니다. 소결된 알니코 자석은 알니코 합금 분말을 고온에서 모양으로 압축하여 만들어집니다. 이 제조 공정을 통해 알니코 자석은 높은 자기 특성을 가질 수 있습니다. 반면에 주조 알니코 자석은 용융된 알니코 합금을 금형에 부어서 형성됩니다. 이러한 제조 방법은 자기 코어 내부에 수많은 결정 경계와 기공이 존재하게 하여 자석의 자기 특성을 감소시킵니다. 따라서 일반적으로 Sintered Alnico Magnets의 자성은 Cast Alnico Magnets의 자성보다 높습니다. 그러나 구체적인 자기 차이는 합금 구성, 제조 공정 및 후처리와 같은 요인에 따라 달라집니다.

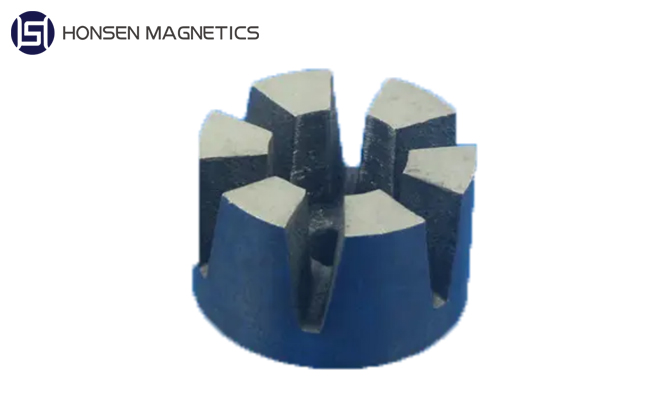

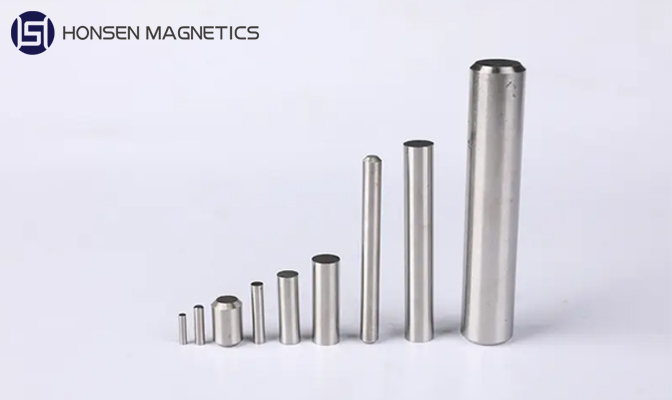

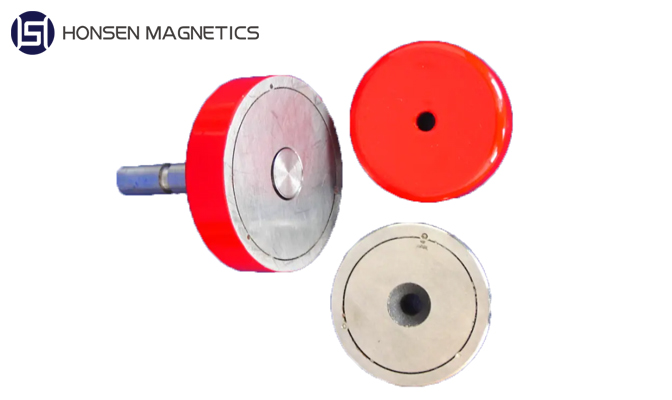

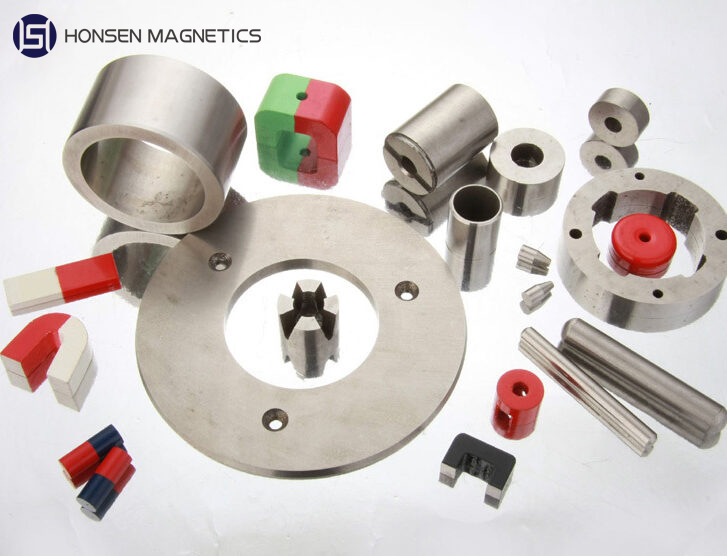

혼센 자기학다양한 형태의 생산주조 AlNiCo 자석 및 소결 AlNiCo 자석, 편자형, U자형, 로드, 블록, 디스크, 링, 로드 및 기타 사용자 정의 모양을 포함합니다.

주목

알니코 자석은 실제 적용이나 배송 과정에서 다른 자성 물질과 엄격히 분리되어야 합니다. 특히네오디뮴 자석 재질, 알니코 영구자석은 보자력이 낮기 때문에 비가역적인 소자화나 자속 분포의 혼란을 방지합니다.

AlNiCo 자석 생산 공정

소결된 AlNiCo 자석과 주조 AlNiCo 자석은 AlNiCo 자석을 제조하는 두 가지 일반적인 공정입니다.

소결 AlNiCo 자석의 제조 공정은 다음과 같습니다.

원료 준비 : 알루미늄, 니켈, 코발트 및 기타 합금 첨가제의 분말을 일정 비율로 고르게 혼합합니다.

프레싱: 혼합된 분말을 금형에 넣고 고압을 가하여 일정 밀도를 달성하여 성형체(소결되지 않은 재료 블록)를 형성합니다.

소결: 성형체를 고온로에 넣고 소결 과정에서 재료가 고온 가열됩니다. 분말 입자 사이에서 고상 확산과 입자 성장이 일어나 조밀한 벌크 재료를 형성합니다.

자화 및 열처리: 소결 알루미늄 니켈 코발트 자석은 자성을 얻기 위해 자기장을 통해 자화되어야 합니다. 그런 다음 자석의 보자력과 안정성을 향상시키기 위해 열처리를 실시합니다.

Cast AlNiCo 자석의 제조 공정은 다음과 같습니다.

원료 용해 : 알루미늄, 니켈, 코발트 및 기타 합금 첨가제의 원료를 용광로에 넣고 융점까지 가열하여 액체 합금으로 녹입니다.

주조 : 녹인 합금을 미리 준비된 틀에 붓고 원하는 모양과 크기에 따라 주조합니다.

냉각: 합금이 금형 내에서 냉각 및 응고되어 원하는 모양의 알루미늄 니켈 코발트 자석을 형성합니다.

정밀 가공: 냉각 및 응고를 거친 주조 알루미늄 니켈 코발트 자석은 일반적으로 필요한 성능과 정확성을 달성하기 위해 자화 및 후속 처리가 필요합니다.

제조 공정 측면에서 소결 공정은 밀도가 높고 내마모성이 우수한 복잡한 형상, 대형 크기의 AlNiCo 자석을 제조하는 데 적합합니다. 주조 공정은 단순한 모양과 작은 크기의 AlNiCo 자석을 제조하는 데 적합합니다. 소결공정에 비해 주조공정의 제조원가는 상대적으로 저렴하다. 적합한 공정의 선택은 제품 요구 사항, 모양, 크기는 물론 제조 비용과 같은 요소에 따라 달라집니다.

캐스트 AlNiCo 자석 VS 소결알니코 자석

소결 AlNiCo 자석과 주조 AlNiCo 자석은 알루미늄 니켈 코발트 자석의 두 가지 일반적인 제조 공정입니다. 그들 사이에는 몇 가지 차이점이 있습니다.

프로세스: Sintered AlNiCo 자석은 야금학적 소결 공정을 채택하고, 주조 알루미늄 니켈 코발트는 용융 주조 공정을 채택합니다. 소결공정은 분말원료를 압착하여 소결하는 공정이고, 주조공정은 용융된 합금을 금형에 넣어 냉각시킨 후 자석을 형성하는 공정입니다.

재료 성능: 소결 알루미늄 니켈 코발트는 우수한 자기 특성과 고온 안정성을 갖고 있어 고온 환경에 적용하기에 적합합니다. 주조 알루미늄 니켈 코발트는 자기 특성이 좋지 않지만 가공 및 자기 조립 특성이 양호하여 모양이 복잡하고 가공 요구 사항이 높은 응용 분야에 적합합니다.

외관 및 크기: 소결 알루미늄 니켈 코발트는 일반적으로 모양과 크기가 큰 조밀한 블록 구조를 가지며, 표면은 필요한 정확도와 모양을 얻기 위해 후속 가공이 필요한 경우가 많습니다. 주조 알루미늄 니켈 코발트는 상대적으로 작으며 금형 설계에 따라 필요한 모양과 크기를 직접 얻을 수 있습니다.

비용: 일반적으로 소결 알루미늄 니켈 코발트의 제조 비용은 소결 공정에서 고온로 및 후속 가공이 필요하기 때문에 상대적으로 높습니다. 주조용 알루미늄니켈코발트는 금형에서 직접 주조하여 성형할 수 있어 제조원가가 상대적으로 저렴하고, 가공공정도 상대적으로 단순화된다.

소결 알니코 자석은 대형 및 고온용 자석 제조에 적합한 반면, 주조 알루미늄 니켈 코발트는 더 작은 크기와 복잡한 모양의 자석 제조에 적합합니다. 제조 공정을 선택할 때는 특정 적용 요구 사항, 비용 및 제품 요구 사항을 고려해야 합니다.

우리를 선택하는 이유

혼센 자기학는 10년 넘게 영구 자석, 자석 부품 및 자석 제품의 생산 및 유통을 주도해 왔습니다. 당사의 숙련된 팀은 기계 가공, 조립, 용접, 사출 성형을 포함한 포괄적인 생산 공정을 감독합니다. 품질과 저렴한 가격에 대한 확고한 의지로 우리 제품은 유럽과 미국 시장에서 호평을 받았습니다. 우리의 고객 중심 접근 방식은 강력한 관계를 조성하여 규모가 크고 만족스러운 고객 기반을 확보합니다. Honsen Magnetics는 우수성과 가치를 위해 최선을 다하는 신뢰할 수 있는 자기 솔루션 파트너입니다.

혼센 자기학편자형, U자형, 막대, 블록, 디스크, 링, 막대 및 기타 맞춤형 모양을 포함하여 다양한 형태의 주조 AlNiCo 자석 및 소결 AlNiCo 자석을 생산합니다.